Optimierung Materialfluss in der Produktion - mit COSYS vom Lager bis zur Fertigungsversorgung

Mehr Transparenz, weniger Suchzeiten und eine verlässliche Materialbereitstellung durch durchgängige Intralogistik-Prozesse

Ein stabiler Materialfluss ist die Grundlage für eine pünktliche und wirtschaftliche Produktion. In vielen Unternehmen entstehen Verzögerungen jedoch nicht, weil Material fehlt, sondern weil Lagerbestände, Lademittel und interne Transporte nicht sauber zusammenlaufen. COSYS verbindet diese Bereiche digital, schafft Echtzeit-Transparenz und macht die Materialbereitstellung planbar.

Definition Materialfluss

Materialfluss beschreibt die zielgerichtete Bewegung von Rohstoffen, Halbfabrikaten und Fertigwaren innerhalb eines Unternehmens. Er umfasst alle Schritte vom Wareneingang über Einlagerung, Umlagerung und Kommissionierung bis hin zur Bereitstellung an der Linie oder am Arbeitsplatz in der Produktion. Entscheidend ist dabei nicht nur der Transport selbst, sondern auch die Informationskette: Wo liegt welches Material, in welchem Behälter befindet es sich, welcher Status gilt aktuell und wann wird es an welchem Ort benötigt? Je besser diese Informationen verfügbar sind, desto reibungsloser laufen die Prozesse - und desto seltener kommt es zu Stillständen oder teuren Eilaktionen.

Use Case: Wenn die Materialbereitstellung zur Bremse wird

Ein typischer Anwendungsfall ist ein Unternehmen, das zwar ausreichend Material einkauft, aber dennoch regelmäßig Probleme in der Produktionsversorgung hat. Im Lager werden Waren zwar angenommen, doch die Bestände sind nicht immer aktuell, Umlagerungen werden manchmal "nebenbei" erledigt und nicht konsequent gebucht, und Mitarbeitende verlieren Zeit, weil sie Artikel oder Halbfabrikate suchen müssen. Parallel dazu gibt es häufig Herausforderungen bei den Lademitteln: Paletten, KLTs oder Gitterboxen sind nicht dort, wo man sie erwartet, sie verschwinden, werden beschädigt zurückgegeben oder können keinem eindeutigen Vorgang mehr zugeordnet werden. Das führt nicht nur zu Engpässen in der Bereitstellung, sondern auch zu unnötigen Kosten und Diskussionen mit Partnern, weil Nachweise fehlen oder Konten nicht sauber abgeglichen werden können. Zusätzlich kommt der innerbetriebliche Transport als weitere Schwachstelle hinzu: Wenn Transportaufträge per Zuruf, Zettel oder Excel koordiniert werden, entsteht schnell Chaos. Dringende Teile werden nicht priorisiert, Wege sind nicht optimal geplant, Verantwortlichkeiten bleiben unklar - und am Ende steht die Produktion, obwohl das Material eigentlich im Werk vorhanden ist.

Genau in solchen Situationen zeigt sich: Materialfluss ist kein isoliertes Problem einzelner Abteilungen, sondern ein Zusammenspiel aus Lagerverwaltung, Lademittelmanagement und innerbetrieblichen Transporten. Werden diese Bereiche getrennt betrachtet, entstehen Medienbrüche - und Medienbrüche sind in der Intralogistik fast immer der Startpunkt für Fehler, Suchzeiten und Verzögerungen.

Optimierung Materialfluss mit COSYS

COSYS setzt auf einen durchgängigen Ansatz, um Materialbewegungen digital zu erfassen, zu steuern und auszuwerten. Kernidee ist, dass Material nur dann zuverlässig fließen kann, wenn Bestände, Behälter und Transporte in einem konsistenten Prozess abgebildet werden - idealerweise in Echtzeit und ohne Papier oder manuelle Excel-Listen.

Ein wichtiger Baustein ist die Materialflusssteuerung von COSYS. Sie sorgt dafür, dass Warenbewegungen nicht nur stattfinden, sondern transparent und steuerbar werden. Statt sich auf Erfahrungswerte und "Wer weiß es gerade?" zu verlassen, lassen sich Materialflüsse digital abbilden und überwachen. Das hilft besonders dann, wenn viele interne Bewegungen parallel laufen und die Produktion auf eine pünktliche Bereitstellung angewiesen ist. Durch klare Statusmeldungen und eine zentrale Sicht auf laufende Vorgänge wird aus einem reaktiven "Feuerlöschen" ein planbarer Ablauf. (Materialflusssteuerung: COSYS)

Damit diese Steuerung überhaupt zuverlässig funktioniert, braucht es eine stabile Basis im Lager. Genau hier kommt das COSYS Lagerverwaltungssystem ins Spiel. Es digitalisiert Lagerprozesse und sorgt dafür, dass Bestände und Lagerplätze sauber geführt werden. Wenn Wareneingänge konsequent erfasst, Einlagerungen korrekt gebucht und Umlagerungen nachvollziehbar dokumentiert sind, sinken Suchzeiten deutlich. Gleichzeitig erhöht sich die Liefersicherheit in Richtung Produktion, weil klar ist, welche Mengen tatsächlich verfügbar sind und wo sie liegen. Das Lager wird damit nicht nur "Aufbewahrungsort", sondern aktiver Taktgeber für die Fertigungsversorgung.

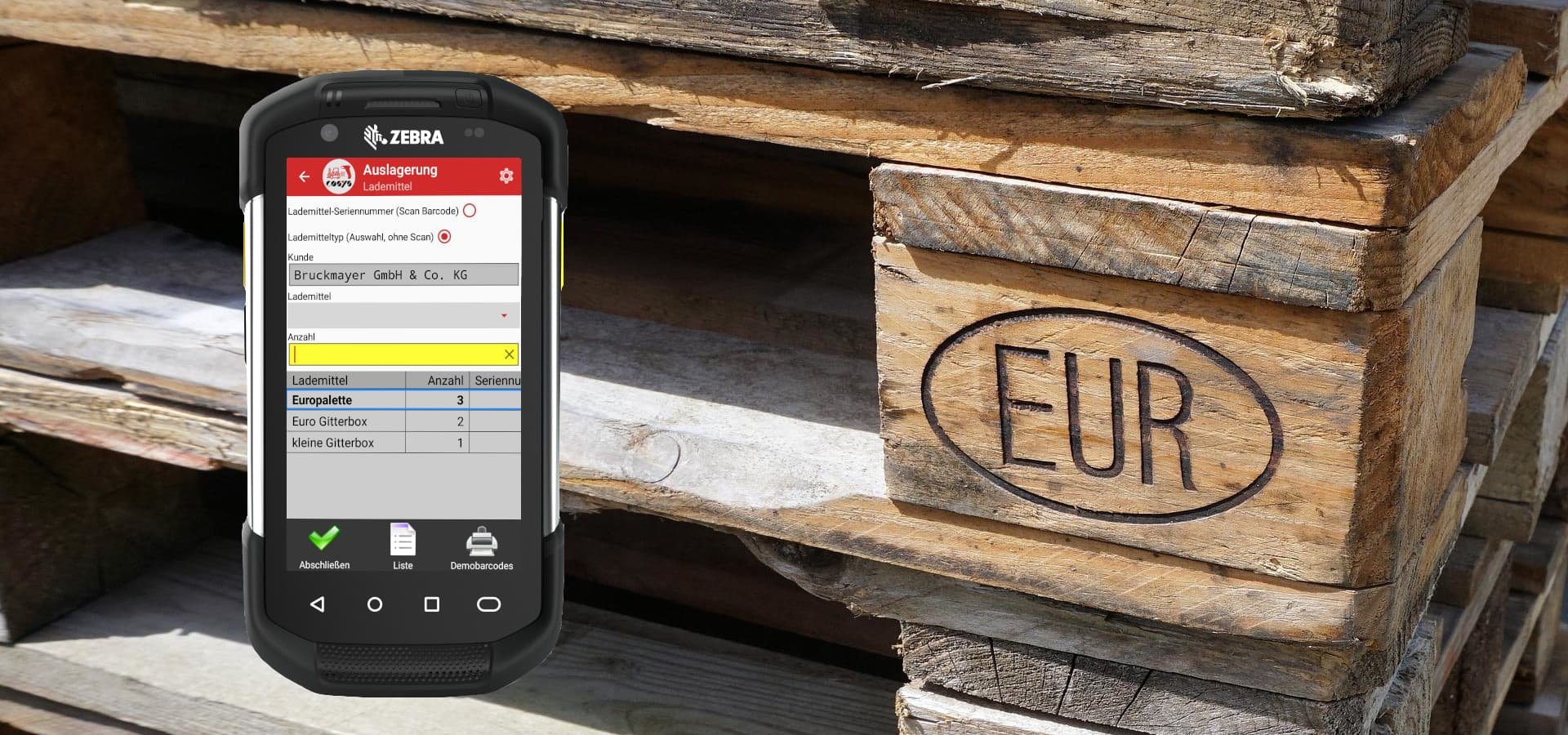

Ein weiterer oft unterschätzter Hebel liegt bei den Lademitteln. Denn selbst wenn genügend Material vorhanden ist, kann es ohne passende Behälter oder Paletten nicht sinnvoll bereitgestellt werden. Die COSYS Lademittelverwaltung setzt deshalb an der transparenten Erfassung von Lademittelbewegungen an. Wenn Ein- und Ausgänge digital dokumentiert werden und sich nachvollziehen lässt, welche Lademittel wo im Umlauf sind, reduziert sich Schwund - und vor allem werden Engpässe sichtbar, bevor sie die Produktion treffen. Zusätzlich können Nachweise wie Unterschriften oder Fotos Prozesse absichern und Diskussionen mit Partnern deutlich reduzieren.

Damit Material schließlich zuverlässig zur Linie oder zum Arbeitsplatz kommt, muss auch der innerbetriebliche Transport professionalisiert werden. COSYS unterstützt hier, indem Transportaufträge digital erfasst, verteilt und mobil abgearbeitet werden. Anstatt Transporte "zwischen Tür und Angel" zu organisieren, können Aufgaben priorisiert, Verantwortlichkeiten klar zugewiesen und Statusmeldungen in Echtzeit zurückgespielt werden. Das führt zu weniger Leerfahrten, besserer Planbarkeit und einer deutlich höheren Versorgungssicherheit für die Produktion - besonders in Werken mit vielen Transportbewegungen pro Schicht.

COSYS Business Intelligence: Aus Transparenz wird Verbesserung

Der große Vorteil digitaler Prozesse ist, dass sie Daten liefern, mit denen man gezielt optimieren kann. COSYS Business Intelligence baut genau darauf auf: Statt nur "gefühlt"zu wissen, wo es hakt, können Unternehmen Kennzahlen und Dashboards nutzen, um Engpässe, Verzögerungen und Ursachen sichtbar zu machen. So lassen sich beispielsweise wiederkehrende Störungen in der Materialbereitstellung identifizieren, Durchlaufzeiten vergleichen oder Häufungen von Fehlbeständen auf bestimmte Zonen, Schichten oder Artikelgruppen zurückführen. Die BI-Ansätze von COSYS zielen darauf ab, Daten zu visualisieren, zu verdichten und als Grundlage für konkrete Maßnahmen zu nutzen.

Fazit

Wenn Unternehmen in der Produktion unter Stillständen, Suchzeiten oder unzuverlässiger Materialbereitstellung leiden, liegt die Ursache oft nicht am Einkauf, sondern am Materialfluss im Werk. Unklare Bestände, fehlende Lademitteltransparenz und improvisierte interne Transporte führen dazu, dass Material nicht dort ankommt, wo es gebraucht wird - obwohl es vorhanden ist. COSYS begegnet diesen Herausforderungen mit einem durchgängigen Ansatz: Materialflusssteuerung schafft Überblick und Steuerbarkeit, das Lagerverwaltungssystem stabilisiert Bestände und Prozesse, die Lademittelverwaltung bringt Ordnung in den Behälterumlauf und der innerbetriebliche Transport wird planbar und nachvollziehbar. In Kombination mit COSYS Business Intelligence entsteht so eine Intralogistik, die nicht nur funktioniert, sondern messbar besser wird - und die Produktion zuverlässig versorgt.

Hier klicken für mehr Informationen zur Intralogistik Plattform!

Ähnliche Artikel

Diese Artikel könnten sie interessieren: