Lean Management für Prozessoptimierung

Prozessoptimierung durch Lean Prinzipien

Lean Management als Schlüsselstrategie zur Optimierung von Geschäftsprozessen.

Einführung in Lean Management

Lean Management ist nicht nur eine betriebswirtschaftliche Strategie, sondern eine Philosophie zur Prozessoptimierung. Dieser Ansatz richtet sich danach, sämtliche Unternehmensprozesse unter den Gesichtspunkten der Verschwendung und der Effizienz zu betrachten. Durch kontinuierliche Veränderungen und Anpassungen wird das Ziel verfolgt, alle Tätigkeiten, Ressourcen oder Prozesse, die keinen Mehrwert für den Kunden schaffen, zu eliminieren. Eine konsequente Orientierung am Kundennutzen und ein fokussiertes Streben nach Perfektion kennzeichnen das Lean Management und machen es zu einem mächtigen Instrument für jede Organisation, die danach strebt, schlanker, agiler und kundenorientierter zu agieren.

Vorteile von Lean Management

Unternehmen weltweit erfahren durch die Implementierung von Lean-Methoden zahlreiche Vorteile. Zu den Kernvorteilen gehören neben der verkürzten Durchlaufzeit und reduzierten Lagerhaltungskosten auch die gestiegene Produktqualität. Dies führt zu einer höheren Kundenzufriedenheit und somit zu einer stärkeren Bindung der Kunden an das Unternehmen. Nicht zu vernachlässigen sind zudem die positiven Auswirkungen auf das Betriebsklima: Mitarbeiter, die in die Optimierungsprozesse einbezogen werden und Verantwortung für diese übernehmen, fühlen sich wertgeschätzt und sind motivierter. Ein weiterer Vorteil ist, dass durch die verbesserte Effizienz Ressourcen für Innovationen und die Entwicklung neuer Geschäftsfelder freigesetzt werden können, die zur langfristigen Sicherung der Wettbewerbsfähigkeit des Unternehmens beitragen.

Kernprinzipien des Lean-Ansatzes

Die Kernprinzipien des Lean-Managements wirken sich grundlegend auf die betrieblichen Prozesse aus. Neben dem schon erwähnten Kaizen, also der beständigen Verbesserung, ist die Einbeziehung der Mitarbeiter auf allen Ebenen entscheidend für den Erfolg. Der Grundsatz, Prozesse erst dann zu starten, wenn sie vom nächsten Schritt in der Produktionskette benötigt werden, vermeidet Überproduktion und senkt die Kosten. Eine weitere Säule ist die Just-in-Time-Produktion, die eine hohe Flexibilität im Umgang mit Kundenwünschen ermöglicht und dabei hilft, Lagerhaltung zu minimieren. Dennoch werden hohe Qualitätsstandards durch die Umsetzung diverser Qualitätssicherungsmaßnahmen, wie beispielsweise dem Null-Fehler-Prinzip und regelmäßigen Kontrollen, gesichert. Eine ausgeprägte Fehlerkultur fördert zudem die Bereitschaft, aus Fehlern zu lernen und diese als Chance für Verbesserungen zu sehen.

Implementierung im Unternehmen

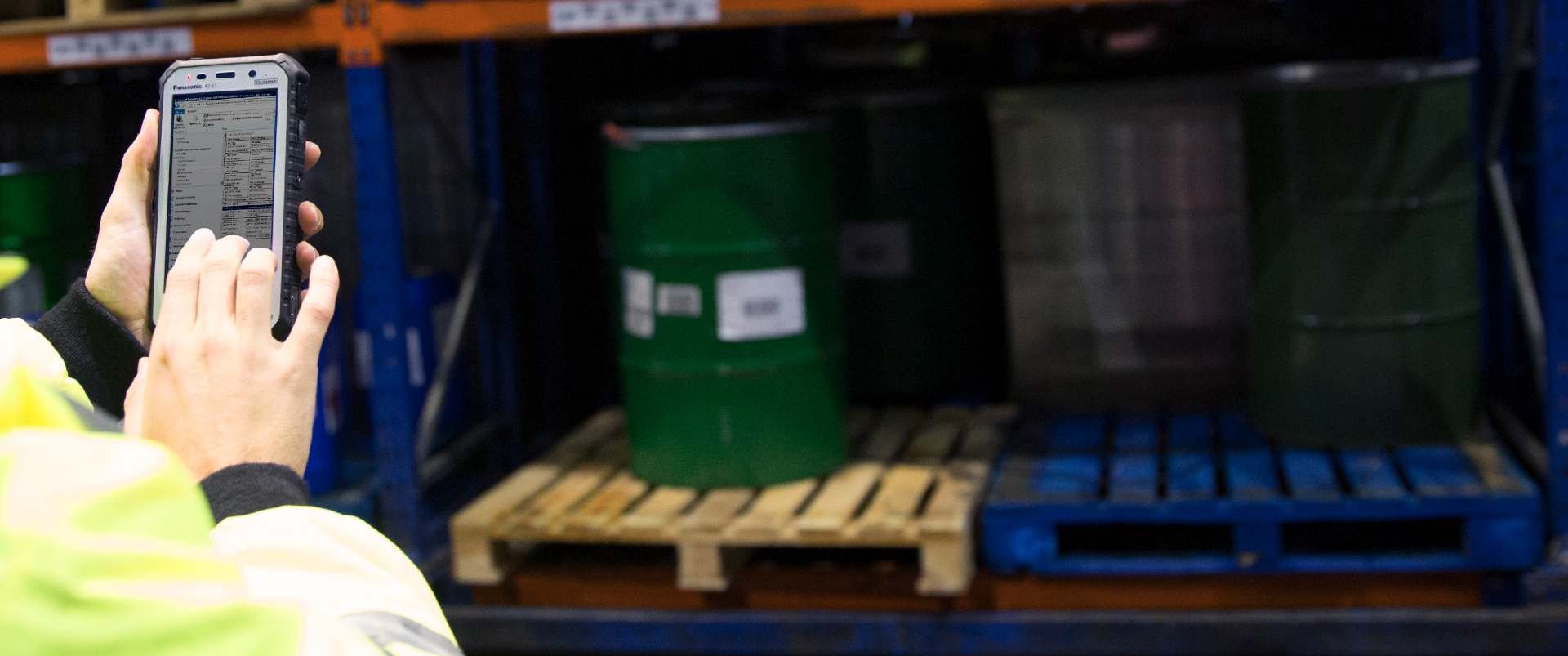

Die erfolgreiche Implementierung von Lean Management ist ein tiefgreifender Prozess, der alle Hierarchieebenen und Abteilungen eines Unternehmens berührt. Es beginnt mit einer klaren Vision und einer starken Führung, die den Wandel vorantreibt und das Zielbild klar kommuniziert. Die Mitarbeiter müssen nicht nur in die neuen Techniken eingewiesen, sondern auch von deren Nutzen überzeugt und zur aktiven Mitgestaltung ermutigt werden. Die Schaffung einer Lean-Kultur ist genauso entscheidend wie die Werkzeuge und Methoden selbst und setzt eine langfristige Verpflichtung von allen Beteiligten voraus. Diese Kultur beeinflusst die Art und Weise, wie Probleme behoben, wie Entscheidungen getroffen und wie mit Kunden interagiert wird. Dabei werden durch den Einsatz von Lean-Werkzeugen wie 5S, Kanban oder Wertstromanalyse nicht nur die Prozesse, sondern auch das Arbeitsumfeld stets optimiert.

Zukunftsperspektiven und Herausforderungen

Lean Management steht vor neuen Herausforderungen, insbesondere durch die rasante Entwicklung der Digitalisierung und die Integration von modernen Technologien in die Arbeitswelt. Der Einfluss von künstlicher Intelligenz, Machine Learning und Automatisierung ist nicht mehr zu übersehen und erfordert eine Anpassung der Lean-Prinzipien. Unternehmen, die es schaffen, Lean Management mit digitalen Strategien wie der Industrie 4.0 zu verbinden, werden in der Lage sein, die Effizienz ihrer Prozesse weiter zu steigern und personalisierte Produkte und Dienstleistungen in Echtzeit anzubieten. Damit eröffnen sich neue Möglichkeiten, die Kundenorientierung auf ein neues Niveau zu heben und zugleich die interne Flexibilität und Reaktionsfähigkeit auf Marktanforderungen zu verbessern. Weiterhin spielen auch die Themen der Nachhaltigkeit und des Ressourcenschutzes eine zunehmende Rolle im Kontext von Lean Management, wo es gilt, Umweltaspekte mit effizienten Prozessen zu harmonisieren.

Optimierung mit COSYS Manufacturing Execution System

Nachdem wir die Schlüsselelemente des Lean Managements und dessen vielfältigen Vorteile beleuchtet haben, stellt sich die Frage, wie eine effektive Umsetzung im Unternehmen gelingen kann. Die COSYS Ident GmbH tritt hier als entscheidender Partner auf, indem sie mit ihrem spezialisierten Manufacturing Execution System (MES) Unternehmen bei der Implementierung von Lean-Prinzipien unterstützt. Ihr System ist darauf ausgerichtet, Transparenz in Produktionsprozesse zu bringen und die Effizienz zu steigern. Dies befähigt Organisationen nicht nur dabei, den Herausforderungen der Zukunft gewachsen zu sein, sondern auch die Kernprinzipien des Lean-Ansatzes effektiv in ihr Tagesgeschäft zu integrieren und somit langfristigen Erfolg sicherzustellen.