Lean Management: Lagerprozesse optimieren

Effizienzsteigerung in Lagerprozessen

Mit Lean Management-Praktiken können Lagerprozesse wesentlich optimiert werden, um Zeit und Kosten zu sparen.

Lean Management: Lagerprozesse effektiv optimieren

In einem wettbewerbsorientierten Umfeld ist die Optimierung von Lagerprozessen ein Schlüssel zum Erfolg. Lean Management, eine Philosophie der kontinuierlichen Verbesserung und Effizienz, zielt darauf ab, Verschwendung zu minimieren, Wert zu maximieren und Prozesse zu optimieren. Dabei geht es nicht nur um die Einsparung von Kosten, sondern ebenfalls darum, Reaktionszeiten zu verkürzen und die Flexibilität im Lagerbetrieb zu erhöhen. Die Lean Philosophie setzt auf einen ganzheitlichen Ansatz, der alle Bereiche eines Unternehmens einbezieht und auf eine schlanke Produktion abzielt.

Mit Techniken wie dem 5S-System, das für Sortieren, Setzen in Ordnung, Sauberkeit, Standardisieren und Selbstdisziplin steht, können Unternehmen ihre Lagerabläufe straffen und eine nachhaltige Kultur der Exzellenz schaffen. Indem jeder Mitarbeiter im Lager in den Prozess der ständigen Verbesserung eingebunden wird, lassen sich nicht nur unmittelbare Verbesserungen erzielen, sondern auch langfristig eine effiziente, transparente und sich selbst verbessernde Lagerumgebung aufbauen.

Wert ohne Verschwendung schaffen

Die Grundprinzipien des Lean Managements unterstützen die Identifizierung von nicht wertschöpfenden Aktivitäten. Durch die Beseitigung von Überschüssen in Lagerprozessen wird nicht nur Platz gespart, sondern auch die Effizienz gesteigert und die Durchlaufzeiten verkürzt. Transportwege, Bewegungen und Wartezeiten werden minimiert, während gleichzeitig die Qualität und die Verlässlichkeit der Prozesse erhöht werden. Indem man sich auf jene Aktivitäten konzentriert, die direkt zur Wertschöpfung beitragen, wird eine effizientere Ressourcennutzung ermöglicht und ein schlankes Lagerhaltungssystem gefördert.

Kanban-Systeme wiederum fördern eine nachfragegesteuerte Lagerhaltung und Materialfluss, um Überbestände zu reduzieren und den Lagerumschlag zu erhöhen. Dieses Pull-System sorgt dafür, dass Materialien und Produkte nur dann nachgefüllt oder produziert werden, wenn eine tatsächliche Nachfrage besteht, was zu einer erheblichen Verringerung von Verschwendung und einer Optimierung der Lagerflächen führt.

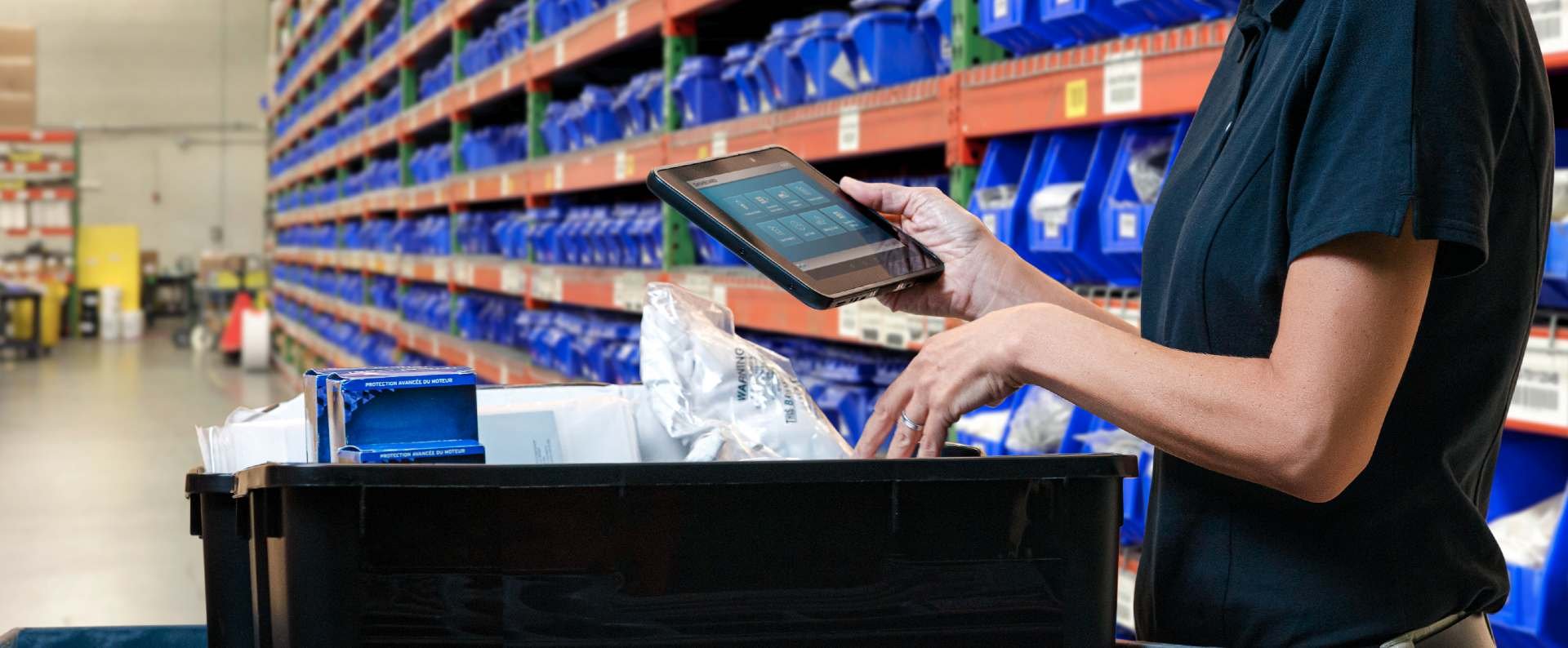

Schlanke Lagerung dank moderner Technologie

Die Einführung moderner Lagerverwaltungssysteme kann dabei helfen, Lean-Prinzipien umzusetzen und Prozesse zu digitalisieren. Die genaue Nachverfolgung von Beständen und die Automatisierung von Routineaufgaben reduzieren Fehler und erhöhen die Transparenz. Advanced Planning and Scheduling (APS) und Warehouse Management Systeme (WMS) sind Beispiele für solche Technologien, die in einer schlanken Lagerumgebung eingesetzt werden können, um Abläufe zu optimieren und Entscheidungsprozesse durch genaue Informationen zu unterstützen.

Digitale Tools ermöglichen es, genaue Daten in Echtzeit zu erfassen und die Lagerleistung kontinuierlich zu analysieren und zu verbessern. Des Weiteren erleichtern integrierte Informationssysteme die Kommunikation zwischen Abteilungen und Standorten, was zu einer verbesserten Koordination und zu einer Reduktion von Engpässen im Lager führt.

Mitarbeiter im Mittelpunkt des Lean Managements

Ein Kernelement von Lean Management ist das Engagement der Mitarbeiter in den Optimierungsprozess. Durch die Einbeziehung der Teammitglieder und die Förderung des offenen Ideenaustauschs werden Innovationen gefördert und die Moral gestärkt. Mitarbeiter, die sich als Teil des Gesamtprozesses fühlen und Verantwortung für ihre Arbeit übernehmen, treiben den kontinuierlichen Verbesserungsprozess aktiv voran und tragen zur Entstehung einer lernenden Organisation bei.

Die Investition in Schulungen und die Entwicklung einer Kultur der kontinuierlichen Verbesserung sind essenziell für den langfristigen Erfolg von Lean Management in der Lagerverwaltung. Regelmäßiges Feedback und die Möglichkeit, eigene Ideen einzubringen und umzusetzen, erhöht die Arbeitszufriedenheit und die Produktivität des Einzelnen. So entsteht eine dynamische Arbeitskultur, in der jeder Mitarbeiter zum Unternehmenserfolg beiträgt.

Kontinuierliche Verbesserung mit COSYS Bestandsverwaltung

Um eine wirkungsvolle Umsetzung des Lean Managements zu gewährleisten, bedarf es einer präzisen Analyse und Steuerung von Lagerprozessen. COSYS Ident GmbH tritt hier als wesentlicher Unterstützer auf, indem sie mit ihrer fortschrittlichen Softwarelösung zur Bestandsverwaltung Unternehmen befähigt, Werte ohne jegliche Verschwendung zu schaffen. Die Anwendung moderner Technologien ermöglicht eine schlankere Lagerhaltung und optimiert gleichzeitig die Arbeitsbedingungen für Mitarbeiter, die im Mittelpunkt des Lean Managements stehen. Mit COSYS Bestandsverwaltungssystem lassen sich nicht nur Lagerprozesse effizient gestalten, sondern auch die Grundlagen für eine kontinuierliche Verbesserung des Gesamtgeschäfts schaffen.

Erfahren Sie mehr über die Bestandsverwaltung von COSYSÄhnliche Artikel

Diese Artikel könnten sie interessieren: